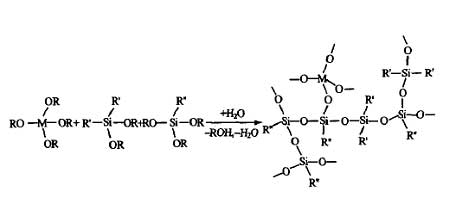

1 概述 紫外线固化涂料(简称 uv 固化涂料)和电子束固化涂料(简称 eb 固化涂料)统称辐射固化涂料,由于 uv 固化涂料的涂装设备投资低,应用推广比 eb 固化涂料快得多。本文将介绍的等离子体固化有着和 uv 固化相同的机理,它也属于辐射固化。 uv 固化涂料固化速度快(以秒计)、 voc 低、符合环保要求,且效率高和节能,尤其固化时放热少,适合各种对热敏感的材料,如纸张、塑料、木材、皮革等的涂装,所以 uv 固化涂料发展很快。 uv 固化的有机硅涂料也是辐射固化涂料的一大类。辐射固化有机硅涂料品种包括:有机硅 - 丙烯酸 uv 固化涂料、有机硅 - 环氧 uv 固化涂料、硅氧烷为主要原料的有机 - 无机杂化的辐射固化涂料。 uv 固化的有机硅丙烯酸酯低聚物通过不同方法引入丙烯酰氧基,这类低聚物具有较低的表面张力,用作压敏胶防粘纸中的离型剂。由于主链为硅氧键,有极好的柔韧性、耐高低温性、耐湿性、耐候性、电性能,常用作电器和电子线路的保护和密封,特别是用作光纤保护涂料。此外,也能用作玻璃和石英材质光学器件的胶粘剂。 uv 固化有机硅 - 丙烯酸涂料的不足之处是受氧阻聚,涂膜固化不完全,耐溶剂、耐水性差,且涂膜经受快速固化和突然终止固化而易起皱。 uv 固化有机硅 - 环氧涂料因可采用阳离子光引发剂,克服了氧阻聚、涂膜易起皱的不足,在 uv 固化的剥离涂料、防粘涂料和白色涂料中得到较好的应用。 uv 固化的有机硅 - 丙烯酸、有机硅 - 环氧涂料将另文讨论,本文主要叙述以硅氧烷为主要原料的有机 - 无机杂化的辐射固化涂料。 2 辐射固化有机 - 无机杂化涂料 有机 - 无机杂化涂料综合了有机树脂的优良成膜性、柔韧性、基材附着力、较低成本和无机树脂的高强度、对热和化学的高稳定性及超常耐久性,克服彼此不足,达到优势互补,这是涂料新材料的重要发展方向之一。有机 - 无机杂化方法虽有物理掺混法,但该法对无机结构成分引入量受到限制,改性不明显。采用的主要方法是化学键合方法,有溶胶 - 凝胶法( sol-gel 法)、表面接触法、粘土插层法、聚倍半硅氧烷复合法等,使用较多、较成功的是以含功能性硅氧烷结构单元为前驱体的溶胶-凝胶法,采用辐照固化更是新发展的涂料品种。 2.1 辐照固化有机 - 无机杂化涂料的成膜物结构 溶胶 - 凝胶法的原理是利用 si 、 ti 、 al 、 zr 等烷氧化物作为无机前驱体,经水解、缩合形成无机网络溶胶,和加入的有机单体或低聚物聚合,形成有机 - 无机杂化凝胶体。其反应过程及杂化体基本结构如图 1 所示。

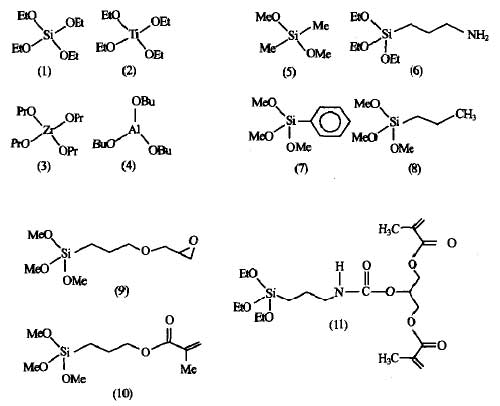

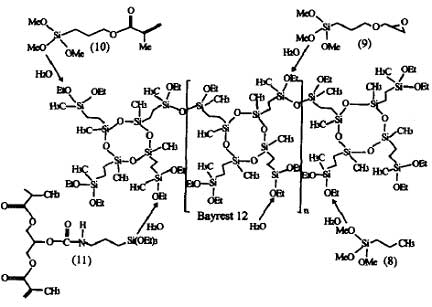

图 1 烷氧基单体的溶胶 - 凝胶反应 2.2 制备辐射固化有机 - 无机杂化涂料的单体 用于制备杂化涂料成膜物的普通单体有形成无机网络的化合物[图 2 :( 1 ) ~ ( 4 )],形成有机网络的化合物[图 2 :( 9 ) ~ ( 11 )]及改进网络的化合物[图 2 :( 5 ) ~ ( 8 )]。

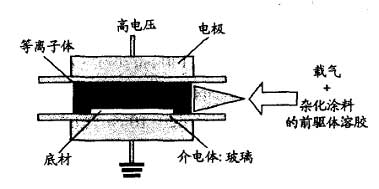

图 2 通常用于制备杂化涂料的单体 3 辐照固化技术——大气压力下的气溶胶促进等离子体固化工艺( aapp ) 3.1 aaap 固化工艺 等离子体在火焰、电弧、火花光谱激发光源作用下,激发区域气态物体电离,有分子、原子、离子和电子存在,总体上呈中性,称为等离子体( plasm )。在化学工业中,利用等离子技术可以实现一系列的化学反应,制备新化合物和化工产品。涂料涂装中等离子体广泛用作刻蚀、膜沉积、表面处理与改性,等离子体喷涂涂料就是利用其沉积膜的特点。但使用低压等离子体,开发与设备投资较昂贵,难以工业化。为克服这些不足,采用大气压力的气溶胶促进等离子体工艺( aerosol-assistedatmospheric plasma process , aapp )固化有机 - 无机杂化涂料,具有不用光敏剂,不受氧阻聚,可以固化 uv 不能固化和热不能固化的涂料,所得涂膜致密性强、性能良好的特点。 aapp 喷涂工艺简图见图 3 。杂化涂料自动、连续地喷涂至被涂基材上的等离子体区域,等离子体对涂料悬浮颗粒或微滴的影响将提高涂料的反应性,从而改变交联和固化性能。因为等离子体的电子能量比离子或中性碎片要大得多,富能量的电子和工作气体(例如氮气)碰撞,增加涂料分子的离解、激发和离子化,比 uv 固化中光引发剂引发自由基的效果要强很多,所以等离子体固化不需要光引发剂。这种工艺的另一个特殊性是等离子体的体积聚合和涂膜淀积同时发生,而普通涂装工艺中施涂和涂膜固化分两步进行。这种 aapp 工艺可连续进行。

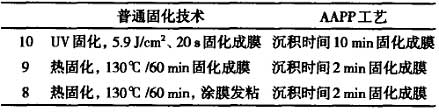

图 3 aapp 工艺简图 3.2 aapp 固化技术和普通固化技术比较 将带有活性基团甲基丙烯酰氧基烷氧基硅烷、环氧基的烷氧基硅烷和不含活性基团的烷基烷氧基硅烷(对应图 2 中的单体 10 、 9 、 8 ),预先水解,然后分别进行 aapp 工艺固化、 uv 固化和热固化,固化情况见表 1 。由表 1 可见:含丙烯酰氧基的 10 , uv 固化成膜;含环氧基的 9 在 130 ℃ /60 min 下固化成膜,也可在 uv 下用阳离子光引发剂激发开环反应聚合,最好是热聚合。不含活性基的 8 在 130 ℃ /60 min 下不能固化成膜, uv 也不能固化。但 3 种预水解的单体用 aapp 工艺都可固化成膜。 表 1 预水解的烷氧基硅烷单体的固化情况

3 种单体固化前后的 ir 光谱分析证实, 10 中的 uv 固化和 aapp 固化机理相似,二者在固化后其双键 c=c 的特征峰 1 640 cm -1 均明显降低,不同之处是 aapp 固化不用光引发剂。 含环氧基的 9 热固化后羰基区特征峰在 1 725 cm -1 处, aapp 工艺固化后特征峰在 1 690 cm -1 处,至少证实是环氧基开环反应,并可能与聚合反应有关。不含活性基团的 8 热固化不能成膜, ir 光谱不产生变化; aapp 工艺固化成膜,在 ir 光谱中 1 695 cm -1 处的吸收峰明显降低,产生了交联。这种有机交联可能是在 aapp 过程中经由分子碎裂 / 氧化作用进而和丙基成链 / 交联。 为测定 aapp 工艺和普通固化技术固化涂膜的交联密度,用对气体和水的渗透性来比较,选择氧的输送率(渗透率)来表征。以不含活性基团的 8 在聚酯薄膜上的固化为例,经 aapp 工艺固化的涂膜(膜厚 12 μ m ),氧的渗透率从 130 cm 3 / ( m 2 · d · pa )降至 80 cm 3 / ( m 2 · d · pa );而在 130 ℃ /60 min 下热固化不能成膜,氧的输送率只降低了 10 cm 3 / ( m 2 · d · pa )。其他试验也证实,由于引入了无机交联网络结构,故涂膜能获得良好的屏蔽性能。 3.3 aapp 工艺中的无机交联剂 引入无机交联网络虽然可以提高涂膜的致密性与屏蔽作用,但在具有多组分的复合材料体系,用 uv 固化和热固化能得到具良好屏蔽性的涂膜,但用 aapp 工艺固化时会形成粉末,不能沉积成膜。其原因是溶胶中无机交联剂受高度交联性能的影响。 bayer 公司的 bayrest 12 (图 4 )用作无机交联剂,在 aapp 工艺中可沉积出稳定的涂膜。由于 bayrest 12 中 si- 乙氧基的适用性,可以通过溶胶 - 凝胶技术用不同烷氧基硅烷单体(图 2 中的 8 、 9 、 10 、 11 )进行改性(图 4 )。

图 4 用不同官能基硅烷对 bayrest 12 改性的可能途径 不同的 bayrest- 功能性硅氧烷所得涂膜的渗氧率,对未涂的 p p 膜(厚 5 8 μ m )渗氧率为 496 cm 3 / ( m 2 · d · pa ), 用 uv 固化 pp 上的涂膜后,氧渗透率降至 339 cm 3 / ( m 2 · d · pa ),降低 31%~36% 。用 aapp 工艺固化, bayrest-10 ( 50/50 )涂膜的氧渗透率降低 80% ; bayrest-11 ( 20/80 )涂膜的氧渗透率降低了 93% 。普通固化方法(如 uv 固化)的膜厚为 10~15 μ m ,而 aapp 工艺固化的涂膜厚度在 1.5~3 μ m ,但对氧的屏蔽性却大大超过普通固化的涂膜。可见 aapp 工艺固化的涂膜交联密度比普通固化方法固化的涂膜要大得多。 4 结语 大气压力气溶胶促进等离子体工艺( aapp )固化有机 - 无机杂化涂料,可以产生与 uv 固化与热固化相同的交联固化机理,但所得涂膜性能优于普通的 uv 固化与热固化涂膜,尤其是对氧气等的屏蔽性大为提高,甚至对不含活性基团的材料也有交联作用, aapp 工艺有明显提高涂膜交联密度和致密性的作用。和一般低压等离子体喷涂工艺相比,又可降低开发与设备费用,为工业化提供了条件。 aapp 工艺是有机 - 无机杂化涂料固化的新技术,在国外已开始工业化试用与推广,值得国内同仁们关注。 |