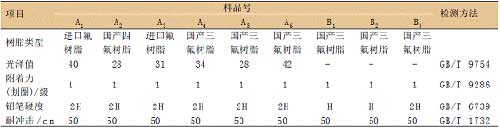

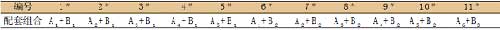

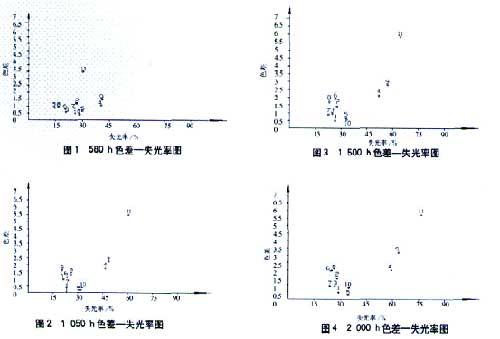

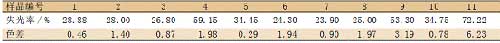

0 前 言 漆膜在实际使用的过程中受到各种自然环境因素的作用,造成其物理化学和机械性能发生不可逆的变化并最终导致漆膜破坏的现象,称为漆膜老化。常见的漆膜老化的现象有:变色(褪色)、失光、粉化、起泡、生锈、裂纹、剥落等。由于涂料的质量除了取决于各项物理性能指标外,更重要的是其使用寿命,即涂料本身对大气的耐久性。这种耐候性最能体现涂料的真正实用价值,是涂料各种技术指标的综合表现,故对涂料进行耐候性试验是十分必要的。漆膜耐候性试验分天然老化试验和人工气候老化试验两种,天然老化试验是将样板暴露于户外自然条件下,观察漆膜性能逐渐发生的变化,而人工气候老化试验是将样板放在能模拟户外诸影响因素的人工气候老化机中暴露加速老化,观察其漆膜性能发生变化的情况。 我们将人工加速老化试验应用于配套产品的筛选中,根据试验结果,最终选定了性价比最为合理的(金属漆罩光)配套体系。从而,无论是制造商还是客户,在涂料使用之前就了解了其耐久性,真正做到了心中有数,合理选用。 1 试验部分 1.1 试验仪器及设备 耐老化试验机 : 美国 quvspray 产品,试验步骤为 4 h 紫外 60 ℃ 照射, 4 h 、 50 ℃ 冷凝为一个循环;光泽仪:德国 byk , a-4520 型;测厚仪:德国 byk , 7500 型;色差仪:德国 byk , 6831 型;附着力测试仪:上海现代环境工程技术公司, qfz 型;铅笔硬度仪:天津市建筑仪器试验机公司, q h q - a 型;漆膜冲击器:天津市建筑仪器试验机公司, qcj 型;盐雾试验箱:上海实验仪器厂, fqy-050 型;低温试验箱:重庆万达仪器有限公司, ct 型;恒温箱:上海市阳光试验仪器公司, 101 -2a 型;调温调湿箱:天津天宇机电有限公司, ws-302 型;耐沾污性测试仪:天津市建筑仪器试验机公司, q w x 型;耐洗刷性测试仪:天津市建筑仪器试验机公司, qfs-a 型。 1.2 试验条件 耐老化性制板:耐人工老化性采用复合涂层进行测定 , 底材为铝板 , 规格为 150 mm × 70 mm × 6 mm ,喷涂法制板,底漆 1 道 30 μ m (环氧富锌底漆)、中涂漆 1 道 30 μ m (环氧云铁中涂漆)、氟碳金属漆 1 道 20 μ m 、罩面清漆 1 道 20 μ m ,每道间隔时间 24 h , 养护 7 d 后投入试验。 1.3 样品的选取及性能检测 选取 6 种清漆树脂、 3 种铝粉漆树脂(铝粉为同一种)。将这 9 种样品进行编号,其中 a 1 ~ a 6 为清漆, b 1 ~ b 3 为铝粉漆。将这 9 个样品分别制备成涂料(除树脂不同外,其余成分完全相同),检测各项性能,并与工程质量要求进行对比。检测结果见表 1 。经过检测,待选样品的各项指标均符合工程质量标准的要求。 1.4 设计配套组合 用以上 6 个清漆、 3 个铝粉漆进行 11 个组合制备复合涂层 , 然后在紫外加速老化箱中进行试验,组合及编号见表 2 。 2 试验结果 (1) 耐人工加速老化性是考核涂层耐老化能力的最重要指标之一,将 580 h 、 1 050 h 、 1 500 h 、 2000 h 时的老化结果,以色差值为纵坐标、以失光率为横坐标作图 1 ~图 4 ,表 3 列出了 2 000 h 的失光率及色差结果。 通过各阶段的结果图,可以清晰地看出 1 # ~ 11 # 复合涂层样板色差及光泽的变化过程及趋势。 (2) 因为清漆为亚光,保光性(相对于高光而言)较好,我们考察结果时,以色差为主要指标,失光为辅助指标。从 2 000 h 的试验结果看,最理想的为 1 # 配套,最差的为 11 # 配套,但结合配方成本,选取了性价比更为合理的 3 # 配套作为我们的最终供货配方,并对该配方进行了各项性能试验检测,结果见表 4 。 表 1 样品检测结果

注:制板底材为马口铁板,规格为 120 mm × 50 mm × 0.2 mm , 清漆干膜厚为 (17 ± 3) μ m ,铝粉漆干膜厚为 (20 ± 3) μ m ,漆膜在标准环境条件:温度( 23 ± 2 )℃、相对湿度 50 %± 5% 下养护 7 d 后进行上述测试。 表 2 配套组合及编号

表 3 2 000 h 耐老化试验检测结果

表 4 3 # 配套性能检测结果

由表 4 可以看出,检测结果完全符合工程的质量要求。 3 讨 论 (1) 老化结果主要取决于清漆树脂的性质,例如 5 # 与 10 # ,清漆的树脂为同一品种,铝粉漆的树脂不同,但试验结果很接近;铝粉漆树脂也会对结果产生影响,比如 1 # 与 6 # ,清漆的树脂相同,铝粉漆的树脂不同,试验结果有一定差异。 (2) 采用以色差为纵坐标、失光率为横坐标的坐 44 标图,可以直观地观察不同试验阶段样品的色差和失光的综合变化过程及趋势,此方法优于常用的失光率及色差单独作图的方法。 (3) 为保证光泽和色差的测试准确,制备耐老化性能样板时,各块样板间的平均膜厚之差应小于 5 μ m ,光泽差值不超过 2 ,色差不超过 0.3 。 (4) 检测耐老化样板时,应在紫外照射 3 h 时停机取板检测;每次测试后,应将样板按着从左至右、从上至下的顺序进行循环放置,以保证受到相同的光照强度。 4 结 语 从上述加速老化试验结果趋势及 2 000 h 的试验(用时 2 个半月)结果可以看出,紫外光加速老化可作为试验配方筛选的参考依据之一。但产品定型仍需以天然曝晒试验结果为依据,才可真正体现产品的耐老化性能。 |